8 (495) 215-50-72

8 (800) 333-17-35

Распродажа круг 14 - 105 тонн, производство 2015г.

Распродажа лист 4*1500*6000 цена 41500 р/тн

Продажа складских остатков 2016 г., уголок 75х5 - 6000 в колличестве 45 тонн по цене 37500!

Открытие Технопарка компании «Северсталь»

Прогноз Indian Stainless Steel Development Association (ISSDA): в 2017 г. производство нержавеющей стали в Индии вырастет на 0,3 миллиона тонн по сравнению с 2016г.

Конструкционная криогенная сталь

Применение режима низких температур признано востребованной технологией в промышленных отраслях, в индустрии ракетостроения и создания техники для космоса, для хозяйственных нужд. Криогенными являются температурные показатели, значение которых располагается ниже показателя кипения кислорода (-1830С). Для выполнения определенных операций при данных температурных режимах требуются криогенные стали и сплавы, обладающие спецсвойствами.

Криогенные стали обязаны соответствовать условиям соблюдения высокой прочности при обычном температурном режиме, сочетающейся с повышенным противодействием разрушению, возникающему при низких температурах.

Довольно часто материалы данной категории должны соответствовать условиям высококоррозионной стойкости. Качественными характеристиками материалов криогенного типа обладают низкоуглеродистые никелевые и аустенитные стали, не подверженные хладноломкости. Для получения металлоконструкций, эксплуатация которых осуществляется в температурном режиме до - 1960С, используют стали, содержащие 6-7 % Ni (ОН6А) и 8,5-9,5 % Ni (ОН9А), с невысоким пределом ломкости в условиях холода.

Виды аустенитных криогенных сталей

Аустенитные криогенные стали представлены тремя видами:

1. Хромоникелевые стали 12Х18Н10Т и 08Х18Н10Т, получившие распространение и популярность. Они признаны востребованным сырьем при производстве газораспределительных установок с большой мощностью и крупными габаритами и емкостей для газов (О2, N2, Н2 и др.). Отличаются хорошей свариваемостью, обладают свойством повышенной вязкости в режиме низких температур. Сталь 12Х18Н10Т, имеющая высокий показатель податливости, используется после выполнения холодного деформирования, способствующего увеличению прочности. Аустенит таких сталей не отличается стабильностью, поэтому под действием пластичного деформирования может наблюдаться неполное мартенситное преобразование.

2. Сложнолегированные стали 07Х21Г7АН5 и 03Х20Н16АГ6 отличаются прочностью, могут применяться для производства штампованных и сварных изделий, емкостей крупных габаритов.

3. Аустенитные криогенные стали с хромомарганцевой базой 10Х14Г14Н4Т и 03Х13АГ19 признаны аналогом дорогостоящих хромоникелевых сталей. Надо учитывать, что деформирование металла такого класса способствует фрагментарному мартенситному преобразованию, что уменьшает сопротивляемость разрушению. Рекомендовано применять при получении металлоконструкций, эксплуатируемых при 200С ... –1960С (03Х13АГ19) и –2530С (10Х14Г14Н4Т). Требуют закалки, проводимой в воде, при 1000...10500С. При соблюдении температурного режима текучесть не более 400—450 МПа.

Применение криогенных материалов

Мировая практика свидетельствует о применении криогенных конструкционных сталей, основными видами которых являются:

- ферритная сталь, имеющая в своем составе около 9% Ni;

- нержавеющая сталь марки 10Х18Н10Т;

- сплав, имеющий в составе 36% Ni и обладающий низким показателем линейного расширения (инвар);

- алюминиевые сплавы.

Все приведенные виды материалов должны обеспечивать гарантию целостности конструкций при достижении низкой температуры (–1640C). Согласно изучению и анализу, сталь, имеющая в своем составе 9% Ni, признана наиболее перспективной продукцией, исходя из таких параметров: низкое содержание дорогих легирующих элементов, высокий уровень стойкости, удовлетворительный показатель свариваемости, возможность производства на предприятиях российского металлургического комплекса.

Этот вид стали впервые был применен в 1952 г. и с того времени широко используется при изготовлении внутренних стенок резервуаров с криогенными свойствами. Ферритная сталь обладает высокой хладостойкостью, которая является характерной для сталей аустенитного класса. Такие качества достигаются, благодаря формированию при выполнении термообработки участков постоянного аустенита, имеющего объемную часть Ni около 4%. Это предоставляет возможность обеспечивать должный уровень противодействия разрушению при наличии криогенных температур.

Сталь, имеющая в составе 9% Ni, соответствует условиям нормативных документов ASTM A 353, ASTM A 553, EN 10028, JIS и др. Поставка осуществляется в термообработанном виде: проведение двойной нормализации (ASTM A 353) или закалки и отпуска (ASTM A 553, type 1).

Промышленностью разработана и испытана сталь 0Н9, с уточненным химсоставом по наличию серы и микролегирования ниобием. После термообработки она имеет обеспеченный уровень качественных показателей, соответствующих стандарту ASTM A 353: σт ≥ 549 Н/ мм2, σв ≥ 686 Н/мм2, δ5 ≥ 15%, хладостойкость KCV–196 ≥ 30 Дж/см2. Химсостав, механические качества, режимы термообработки приведены в техусловиях.

При создании модернизированной стали 0Н9 выполнялась четкая цель: добиться соответствующего уровня прочности и хладостойкости для м/к СПГ, эксплуатируемых при температуре до –1640С. При проведении экспериментов были поставлены строгие требования, обеспечивающие получение таких показателей: сопротивления σв=690...830 Н/ мм2, текучести σт ≤ 590 Н/мм2, удлинения δ5 ≤ 18%, ударной вязкости KCV–196 ≤ 100 Дж/см2. Учитывая сферу использования разрабатываемого материала, поставленные задачи достижения KCV–196 в два раза превышают предписания зарубежных стандартов.

Требования к химическому составу и механическим свойствам по регламенту ASTM A353, A553

| Стандарт | C | Mn | P | S | Si | Ni | Mo |

| ASTM A353 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 8,5-9,5 | - |

| ASTM A553 Тип 1 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 8,5-9,5 | - |

| ASTM A553 Тип 2 | 0,13 | 0,9 | 0,015 | 0,015 | 0,15-0,40 | 7,5-8,5 | - |

| ASTM A553 Тип 3 | 0,13 | 0,9 | 0,01 | 0,01 | 0,05-0,30 | 6,5-7,5 | 0,1-0,3 |

Проведение термообработки криогенных сталей

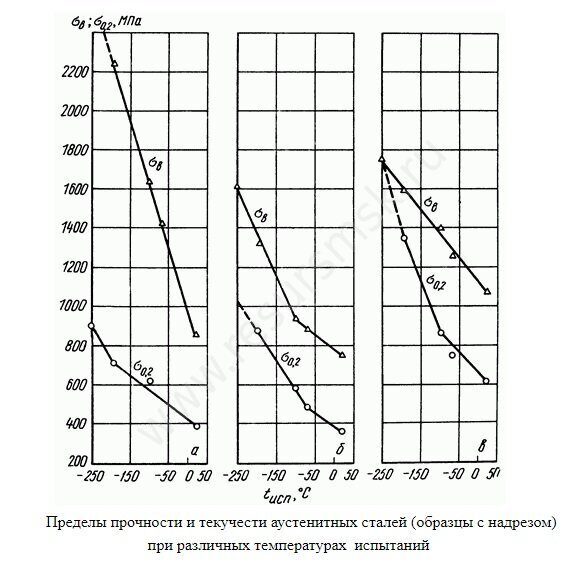

Применение сталей осуществляется после выполнения двойной нормализации (при 900 и 7900С) и отпуска при 5600С либо после закалки от 810 - 8300С и отпуска при 6000С. Проведение термообработки позволяет достичь текучести, составляющей в условиях обычного температурного режима 400-450 МПа, а при - 1960С - 680-820 МПа (высокий показатель соответствует ОН9А).

Стали с такими характеристиками используют при выпуске резервуаров различной конфигурации (цилиндр, сфера) для газов, соблюдая температуру не ниже - 1960С. Весь комплекс операционных переходов, включая и сварку, по производству такой продукции выполняется на термообработанных листах.

Для производства преобладающего большинства машин, агрегатов и прочего криогенного оборудования используют аустенитные стали, отличающиеся стойкостью к хрупкому разрушению.

Температурные режимы прокатки

| Режим | Тнагр, °С | Тнчерн, °С | Ткчерн, °С | Тнчист, °С | Ткчист, °С | Закалка в воде |

| ГП | 1150 | 1100-1150 | - | - | ≥ 930 | - |

| КП | 1150 | 1100-1150 | ≥ 950 | ≤ 860 | 740-780 | + |

Материалы и методика исследований

При выполнении исследований и проработке вариантов химсостава для производства нового вида хладостойкой стали, имеющей повышенные показатели вязкости, в качестве исходного материала был использован химсостав стали 0Н9. Эта марка имеет в составе никель, являющийся основным компонентом для легирования. Благодаря никелю, сохраняется стойкость аустенита при термообработке. Для того, чтобы сохранить постоянство при температурах до –1960C, требуется проводить обогащение аустенита, что требует регламентирования никеля в таких сплавах в интервале 8,5—9,5%.

При добавлении марганца повышается устойчивость аустенита, но его наличие развивает отпускную хрупкость стали, поэтому содержимое марганца ограничено в пределах 0,6%. Присутствие углерода в составе конструкционной стали приводит к снижению хладостойкости, поэтому в никелевых ферритных сталях он составляет ≤ 0,13%. Для стали новейшей разработки принято содержимое углерода в пределах ≤ 0,08%. Присутствие кремния приводит к дополнительному упрочнению стали, но может неблагоприятно влиять на вязкость металла и зоны термовлияния (ЗТВ) при выполнении сварочных работ, поэтому его доля была уменьшена до 0,1%.

Сера и фосфор, выступающие в роли примесей, способствуют снижению ударной вязкости конструкционных сталей, что требует ограничения их содержания: серы ≥ 0,003%, фосфора ≥ 0,010%. При этом необходимо отметить, что к категории сталей, обладающих повышенной степенью обрабатываемости (иногда они называются автоматными) относят стали с высоким содержанием серы и фосфора, со спецлегированием селеном, теллуром или свинцом.

Всего для анализа были выбраны три химсостава, содержащие равное количество никеля, углерода, кремния, марганца и элементов примесей. Составы предлагаемых сталей имели отличия в сравнении со сталью марки 0Н9 и зарубежных аналогов только добавками микролегирующих элементов: Ti, Nb + Mo и Ti + Mo.

Наличие молибдена у сталей, содержащих 9% никеля, уменьшает возможность возвратной отпускной хрупкости, что повышает хладостойкость. Благодаря ограничению возрастания аустенитного зерна при нагревании и прокатывании ниобием и титаном, обеспечивается образование мартенситных пакетов и повышается стойкость стали к холоду. Определено, что при отпуске стали дисперсионное твердение при выделении карбонитридов повышает прочностные качества нового металла. Ниобий и титан признаны перспективными при внедрении современных методов технологии контролируемого прокатывания с дальнейшей прямой закалкой никелевых сталей вместо обычного способа термоулучшения. В процессе исследований рассматривалось влияние на показатели проектируемой стали режимов термообработки.

Влияние режимов термообработки

При производстве сталей с 9% Ni обычно используется два режима термообработки. При выполнении нормализации первый этап осуществляется при температурном режиме примерно 9000С для выравнивания наличия никеля в аустените. Второй этап нормализации, осуществляемый при 8000С, предназначен для дробления аустенитного зерна. Для таких сталей, благодаря высокому содержанию никеля, ферритное преобразование происходит примерно при 5000С, что дает возможность γ→α изменение выполнять при воздушном охлаждении, используя мартенситный или бейнитный способ. После термообработки в стали образуются микроструктуры мартенситного или бейнитного вида. Высокий отпуск превращает микроструктуру в интервале 550...6000С (несколько выше Ас1) в дисперсный сорбит, имеющий определенную долю стойкого остаточного аустенита.